无锡数控机床哪家好

发布时间:2023-06-25 02:16:00

无锡数控机床哪家好

加工中心是机械加工中常用的加工方法之一。加工中心是机械加工中常用、主要的加工方法之一。它不仅可以铣削普通铣床能铣削的各种零件表面,还可以铣削普通铣床不能铣削的各种需要2-5坐标联动的平面轮廓和三维轮廓。根据铣床的特点,适合铣削的主要加工对象如下:一、飞机部件,加工面平行或垂直于水平面,或加工面与水平面之间的角度不变的零件为平面零件。目前,在铣床上加工的零件大多属于平面零件。B类零件的特点是每个加工面都是一个平面,或者可以展开成一个平面。二、变坡部位,加工表面和水平面之间的角度连续变化的零件称为可变斜面零件。这些零件大多是飞机零件,如飞机上的整体梁、框架、法兰和肋。此外,还有检查夹具和装配架,也属于变斜角零件。一种飞机上可变斜角的lyna条,该部分上表面从第二肋到第五肋的斜角A从3 10均匀变化到1 20,从第九肋到第十二肋均匀变化到0。

无锡数控机床哪家好

立式加工中心润滑系统是怎么工作的?立式加工中心润滑系统的工作原理:利用压缩的空气在管道内的流动情况,来带动润滑油沿管道内壁连续不断的流动,将油气混合并输送到加工中心的主轴部分以及丝杠等有润滑需求的部位。干燥的压缩空气会以恒定的压力(5—8BAR)连续供给,而润滑油则是要根据主轴润滑、丝杠润滑或其它部位耗油量的不同进行定量供给。所以,每个润滑回路都必须使用单独微型油泵作为输油的动力源,润滑油通过压力泵泵出来后必须先进入油气混合阀,在油气的混合阀里,流动的压缩空气把油吹成细小的油滴,附着在管壁上会形成油膜,油膜会随着气流方向沿管壁流动,在流动的过程中油膜厚度会逐渐减薄,但并不会产生凝聚。这一个过程被称之为加工中心润滑系统的正常润滑功能,也就是我们通常理解的立式加工中心润滑系统的工作原理。

无锡数控机床哪家好

数控车床是一种装有程序控制系统的自动化机床,就是一种由计算机数字控制的车床,是集机械、电气、液压、气动、微电子和信息等多项技术为一体的机电一体化设备。主要用于轴类零件或盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工,并能进行切槽、钻孔、扩孔、铰孔及镗孔等。下面来说说数控车床与普通车床相比有哪些优势?1. 数控车床加工精度高,具有稳定的加工质量,可进行多坐标的联动,能加工形状复杂的零件。2. 数控车床本身的精度高、刚性大,可选择有利的加工用量,生产率高,加工零件改变时,一般只需要更改数控程序,可节省生产准备时间。3. 数控车床自动化程度高,可以减轻劳动强度。4. 在五金加工中凡是能在普通车床上装夹的回转体零件都能在数控车床上加工。然而数控车床具有加工精度高、能做直线和圆弧插补以及在五金加工过程中能自动变速的特点,其工艺范围较普通机床宽得多。

无锡数控机床哪家好

四轴卧式加工中心工作坐标系转换中的问题,当一个工件有多个面需要加工时,使用带B轴的四轴卧式加工中心更方便。只需一次装夹,旋转工作台即可加工多个面。在实际工作中,由于卧式加工中心的工件中心不仅是工作台的旋转中心,而且工件的形状也不同,在加工各表面时,通常需要重新测量和设置工件坐标系,效率低且存在测量误差。即使图案上的复杂坡度或假想表面也根本无法测量。仔细思考这个问题并不难。根据零件形状的要求,构造不同的坐标系,然后利用几何模型和图纸尺寸列出坐标系之间的关系,从而实现坐标系的转换。解决以上问题。考虑到工作台旋转后Y坐标不变,下面只分析计算X轴和Z轴的坐标变化和变换。立式加工中心在实际加工生产中经常会出现各种问题。为了更好地提高加工效率,保证加工质量,总结了立式加工中心的常见问题,并给出了有效的改进方法,便于调整切削速度、进给量和切削深度。

无锡数控机床哪家好

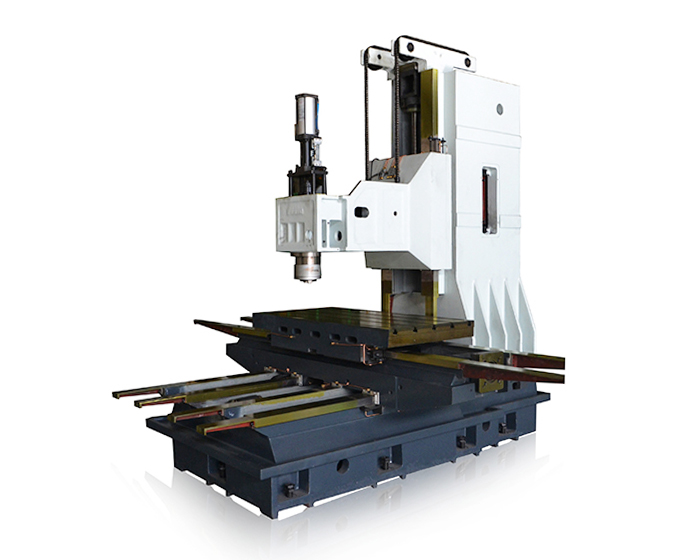

立式加工中心是指主轴轴线与工作台垂直设置的加工中心,立式加工中心能完成铣、镗削、钻削、攻螺纹和用切削螺纹等工序。主要适用于加工板类、盘类、模具及小型壳体类复杂零件。根据立式加工中心各轴导轨的形式可分硬轨及线轨。硬轨适合重切削,线轨运动更灵敏。那么立式加工中心与卧式加工中心有什么区别呢?下面旭阳机械钻攻中心厂家就来给各位简单的介绍一下。立式加工中心是指主轴为垂直状态的加工中心,其结构形式多为固定立柱,工作台为长方形,无分度回转功能,适合加工盘、套、板类零件,它一般具有三个直线运动坐标轴,并可在工作台上安装一个沿水平轴旋转的回转台,用以加工螺旋线类零件。立式加工中心装卡方便,便于操作,易于观察加工情况,调试程序容易,应用广泛。但受立柱高度及换刀装置的限制,不能加工太高的零件,在加工型腔或下凹的型面时,切屑不易排出,严重时会损坏刀具,破坏已加工表面,影响加工的顺利进行。

无锡数控机床哪家好

加工中心的车间里流传着一句话:一切好的技术都来自于碰撞。虽然现在碰撞是不可避免的,但是一个合格的加工中心操作人员应该有能力将可避免的碰撞因素控制在可避免的范围内。但碰撞现象种类繁多,可避免的因素须提前控制。碰撞的可避免因素包括安全高度设置不足;数控程序单上刀具长度和实际加工深度有错误,深度的Z轴数据和实际Z轴数据写错;设置编程坐标时出错。因此,要准确测量工件的高度,确保立式加工中心的安全高度在工件上方;CNC程序清单上的刀具应与实际程序刀具一致。尽量用图片导出节目单;仔细测量工件实际加工的深度,并在程序表上记下刀具的长度和刀片长度。实际的Z轴数据检索应该清楚地写在程序列表中。这个操作是手动的,要反复检查,确保正确无误。