扬中立式加工中心价格

发布时间:2024-06-21 01:45:45

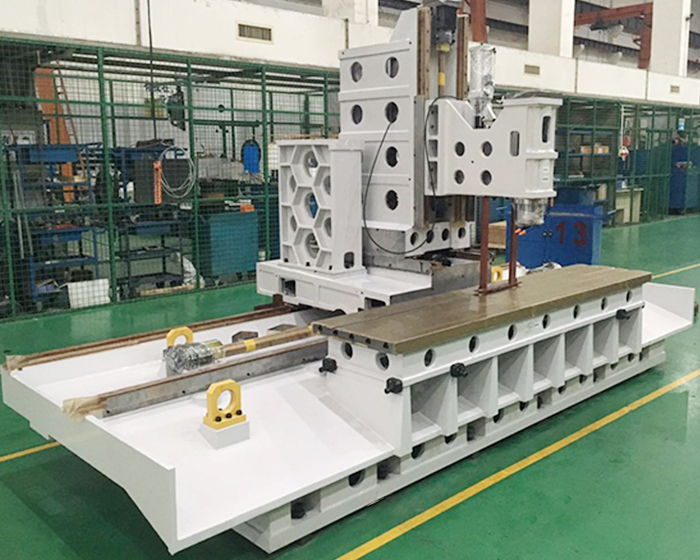

扬中立式加工中心价格

立式加工中心广泛应用于不同行业零部件的加工,特别适合加工复杂、工序高、要求高的零部件,常见的有箱体类零件的加工、复杂曲面零件的加工和异形件的加工,下面具体介绍下立式加工中心是怎样适用于加工这些零部件的。一、箱体类零件的加工。箱体类零件一般是指具有两个或更多孔系,内部有一定型腔,在长、宽、高方向上具有一定比例要求的零件。这类零件在汽车、飞机、船舶等运输工具中使用较广。由于这类零件形体复杂,加工精度要求较高,需要的工序和刀具较多。因此,在立式加工中心上经一次性装夹后,就可完成需多台普通机床才能完成的绝大部分工序内容,零件各项精度高,质量稳定,同时能够减少大量的工装,节省工时和费用。

扬中立式加工中心价格

四轴卧式加工中心工作坐标系转换中的问题,当一个工件有多个面需要加工时,使用带B轴的四轴卧式加工中心更方便。只需一次装夹,旋转工作台即可加工多个面。在实际工作中,由于卧式加工中心的工件中心不仅是工作台的旋转中心,而且工件的形状也不同,在加工各表面时,通常需要重新测量和设置工件坐标系,效率低且存在测量误差。即使图案上的复杂坡度或假想表面也根本无法测量。仔细思考这个问题并不难。根据零件形状的要求,构造不同的坐标系,然后利用几何模型和图纸尺寸列出坐标系之间的关系,从而实现坐标系的转换。解决以上问题。考虑到工作台旋转后Y坐标不变,下面只分析计算X轴和Z轴的坐标变化和变换。立式加工中心在实际加工生产中经常会出现各种问题。为了更好地提高加工效率,保证加工质量,总结了立式加工中心的常见问题,并给出了有效的改进方法,便于调整切削速度、进给量和切削深度。

扬中立式加工中心价格

从事数控车床修理人员,能够依据数控机床的技能资料,对数控机床进行保养、安装和调试;运用必要的修理工具,对数控机床的毛病现象进行查看、剖析,承认毛病的原因,完结对数控机床的保护和修理。数控车床修理时有哪些根本要求呢?一、作为数控车床修理人员不只要注重剖析与堆集,还应当勤于学习、长于学习。二、具有较强的着手才能,着手是修理人员有必要具备的本质。可是关于修理数控机床这样约精细、关键设备、着手有必要有明确的意图、完整的思路、细致的操作。三、具有较广的知识面因为数控机床通常是集机械、电气、液压、气动等干一体的加工设备,组成机床的各部分之间具有密切的联络,其间任何一部分发作毛病均会影响其他部分的正常作业。四、能熟练操作机床和运用修理仪器数控机床的修理离不开实践操作,特别是在修理进程中,修理人员通常要进入一般操作者无法进行的特别操作方法,如进行机床参数的设定与调整经过计算机以及软件联机调试运用PLC编程器监控等。

扬中立式加工中心价格

钻攻中心在我们实际的应用中使用是很广泛的,在我们进行钻攻中心的应用中,钻攻中心和高速加工中心有什么不同呢,小编带领大家了解下。钻攻中心总是被拿来和高速加工中心相比,因为不管从结构上来看还是从主轴转速方面来看,钻攻中心和高速加工中心总是惊人的相似。但是实际上钻攻中心和高速加工中心有不小的区别。钻攻中心能叫钻攻中心,当然是因为其钻孔攻牙本领高的原因了,在钻孔攻牙方面钻攻中心要比高速加工中心做得更好。钻攻中心也比高速加工中心更“灵活”,所谓灵活指的是钻攻中心的快速进给比高速加工中心更快。钻攻中心还有一点比较特别,就是其飞碟式刀库,飞碟式刀库换刀时间极快,一般在1.2秒以内就能完成换刀,有些只需0.6秒就能完成换刀,换刀速度十分惊人,比高速加工中心快很多。但是钻攻中心也不是都有用的,其极大行程没有高速加工中心大,切削力度也不如高速加工中心。在用途多样性上来看,钻攻中心也是不如高速加工中心。

扬中立式加工中心价格

立式加工中心排屑困难和润滑油损耗大是什么原因。故障案例:MC320立式加工中心机床,其刮板式排屑器不运转,无法排除切屑。分析及处理过程:MC320立式加工中心采用刮板式排屑器。加工中的切屑沿着床身的斜面落到刮板式排屑器中,刮板由链带牵引在封闭箱中运转,切屑经过提升将废屑中的切削液分离出来,切屑排出机床,落入存屑箱。刮板式排屑器不运转的原因可能有:1)磨擦片的压紧力不足:先检查碟形弹簧的压缩量是否在规定的数值之内:碟形弹簧自由高度为8.5mm,压缩量应为2.6~3mm,若在这个数值之内,则说明压紧力已足够了;如果压缩量不够,可均衡地调紧3只M8压紧螺钉。2)若压紧后还是继续打滑,则应全面检查卡住的原因。检查发现排屑器内有数只螺钉,其中有一只螺钉卡在刮板与排屑器体之间。将卡住的螺钉取出后,立式加工中心故障排除。

扬中立式加工中心价格

数控车床加工中的刀具选择和切削用量是在人机交互状态下完成的,这与普通机床加工形成对比,要求编程人员需要掌握刀具选择和切削用量的基本原则,在编程时考虑车床的加工特点,能够正确选择刀刃具及切削用量。刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因素正确选用刀具及刀柄。刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。